روش های بهینه سازی مصرف انرژی در صنایع بزرگ، نه تنها راهکاری برای کاهش چشمگیر هزینه هاست، بلکه کلیدی برای افزایش رقابتپذیری و دستیابی به توسعه پایدار در اقتصاد امروز محسوب میشود. با جزئیات بیشتری در این موضوع با ما تا انتها این مقاله همراه باشید.

روش های بهینه سازی مصرف انرژی در صنایع بزرگ: کلید پایداری و سودآوری در عصر جدید

در دهههای اخیر، انرژی نه تنها به یک کالای گرانبها، بلکه به یک دغدغه جهانی بدل شده است.

با افزایش بیسابقه قیمت حاملهای انرژی، به ویژه برق و سوختهای فسیلی، و همزمان با تشدید فشارهای زیست محیطی برای کاهش انتشار کربن، بهینهسازی مصرف انرژی از یک مزیت رقابتی به یک الزام استراتژیک برای صنایع بزرگ تبدیل شده است.

صنایعی که رویکردی هوشمندانه در مدیریت انرژی خود پیش میگیرند، نه تنها به دستاوردهای اقتصادی قابل توجهی میرسند، بلکه مسئولیتهای اجتماعی خود را نیز به نحو احسن ایفا کرده و جایگاه خود را در بازارهای داخلی و جهانی مستحکمتر میسازند.

این مقاله به کاوشی عمیق در روشهای متنوع و کارآمد بهینهسازی مصرف انرژی در صنایع بزرگ میپردازد و راهکارهایی عملی برای رسیدن به بهرهوری پایدار در این بخش حیاتی ارائه میدهد.

چرا بهینه سازی مصرف انرژی در صنایع بزرگ، امروز بیش از هر زمان دیگری اهمیت دارد؟

اهمیت بهینهسازی مصرف انرژی در صنایع بزرگ از ابعاد گوناگونی قابل بررسی است که هر یک به تنهایی میتواند محرکی قوی برای سرمایه گذاری در این حوزه باشد:

کاهش چشمگیر هزینههای عملیاتی و افزایش سودآوری

برای بسیاری از صنایع، هزینههای انرژی سهم بزرگی از هزینههای متغیر تولید را به خود اختصاص میدهد.

هرگونه کاهش در مصرف انرژی، مستقیما به کاهش هزینههای عملیاتی و در نتیجه، افزایش حاشیه سود منجر میشود.

این صرفهجویی نه تنها به بقای صنایع در شرایط اقتصادی دشوار کمک میکند، بلکه زمینه را برای توسعه و نوآوری فراهم میآورد.

ارتقای رقابتپذیری در بازارهای جهانی

صنایعی که قادرند محصولات خود را با هزینه انرژی کمتر تولید کنند، از مزیت رقابتی قابل توجهی در مقایسه با رقبا برخوردار خواهند بود.

این امر به آنها امکان میدهد تا در بازارهای پر رقابت، سهم بیشتری کسب کرده و انعطافپذیری بیشتری در برابر نوسانات بازار داشته باشند.

پاسخگویی به الزامات زیست محیطی و تقویت برند سازمانی

با تشدید نگرانیها درباره تغییرات اقلیمی، فشار دولت ها و افکار عمومی بر صنایع برای کاهش آلاینده ها و گازهای گلخانه ای افزایش یافته است.

بهینهسازی مصرف انرژی، به ویژه با کاهش اتکا به سوختهای فسیلی، به طور مستقیم به کاهش ردپای کربن و بهبود شاخصهای زیستمحیطی شرکت کمک میکند.

این رویکرد مسئولانه، نه تنها با قوانین مطابقت دارد، بلکه به تقویت تصویر شرکت در نزد مشتریان، سرمایهگذاران و ذینفعان منجر میشود.

افزایش تاب آوری و امنیت انرژی

با کاهش اتکا به منابع انرژی خارجی یا ناپایدار، صنایع میتوانند تاب آوری خود را در برابر شوک های قیمتی یا کمبود انرژی افزایش دهند.

بهینهسازی، به معنای استفاده کارآمدتر از منابع موجود است که به نوبه خود، به امنیت انرژی ملی و کاهش آسیبپذیری اقتصاد کشور کمک میکند.

بهبود کارایی فرآیندها و نوآوری تکنولوژیک

اغلب، فرآیند بهینهسازی مصرف انرژی مستلزم بررسی دقیق فرآیندهای تولید، شناسایی ناکارآمدیها و یافتن راهحلهای خلاقانه است.

این فرآیند میتواند به نوآوری در تکنولوژیهای تولید، بهبود کیفیت محصولات و افزایش بهرهوری کلی منجر شود که فراتر از صرفهجویی در انرژی است.

راهبرد های جامع بهینه سازی مصرف انرژی در صنایع بزرگ

بهینهسازی مصرف انرژی یک تلاش مداوم و چندوجهی است که نیازمند ترکیبی از ابزارهای مدیریتی، تکنولوژیکی و فرهنگی است. در ادامه به مهمترین روشها میپردازیم:

ممیزی جامع و پایش مستمر انرژی: آگاهی پایه و اساس بهبود

ممیزی انرژی (Energy Audit)

این مرحله آغازین و حیاتی، شامل جمعآوری دقیق دادههای مصرف انرژی در تمام بخشهای کارخانه است.

تحلیل قبوض انرژی، بررسی جزئیات مصرف در ساعات مختلف، ارزیابی عملکرد تجهیزات، شناسایی نقاط پرمصرف و نقاط هدررفت انرژی (مانند نشتیها، عایقبندی نامناسب، یا تجهیزات فرسوده) از وظایف اصلی ممیزی است.

ممیزی میتواند با استفاده از ابزارهای تخصصی و توسط تیمهای متخصص داخلی یا مشاوران باتجربه خارجی انجام شود.

سیستمهای مدیریت و پایش هوشمند انرژی (Energy Management Information Systems – EMIS)

پس از ممیزی اولیه، نصب و راهاندازی سیستمهای پایش آنلاین و کنتورهای هوشمند، امکان جمعآوری دادههای لحظهای و دقیق از مصرف انرژی هر بخش از کارخانه را فراهم میکند.

این سیستمها با استفاده از تحلیل دادههای بزرگ (Big Data) و هوش مصنوعی، الگوهای مصرف غیرعادی را شناسایی کرده، هشدارهای لازم را صادر میکنند و گزارشهای جامع برای تصمیمگیریهای آتی ارائه میدهند.

EMIS ستون فقرات یک برنامه مدیریت انرژی موفق است.

بهینه سازی فرآیندهای تولید: از طراحی تا اجرا

بازطراحی و بهسازی فرآیندها

فرآیندهای صنعتی اغلب دارای مراحل متعددی هستند که میتوانند از نظر مصرف انرژی بهینه شوند.

این شامل تغییر توالی عملیات، حذف مراحل غیرضروری، بهینهسازی دما و فشار در واکنشها، و کاهش زمان بیکاری تجهیزات است. هدف، دستیابی به همان خروجی با مصرف انرژی کمتر است.

بازیابی حرارت اتلافی (Waste Heat Recovery – WHR)

در بسیاری از صنایع پرمصرف مانند فولاد، سیمان، شیشه، و پتروشیمی، مقادیر زیادی حرارت به عنوان انرژی اتلافی به هدر میرود.

با استفاده از تکنولوژیهای WHR نظیر بویلرهای بازیافت حرارت (Heat Recovery Steam Generators – HRSG)، مبدلهای حرارتی پیشرفته و سیستمهای ارگانیک رانکین (ORC)، میتوان این حرارت را برای تولید بخار، آب گرم، یا حتی تولید برق مجددا به چرخه بازگرداند و به طور قابل توجهی مصرف سوخت اولیه را کاهش داد.

بهینهسازی سیستمهای هوای فشرده

کمپرسورهای هوا از پرمصرفترین تجهیزات در صنایع هستند.

شناسایی و رفع کامل نشتیها در شبکه توزیع هوا، استفاده از کمپرسورهای با راندمان بالا (مانند کمپرسورهای اینورتردار)، کنترل هوشمند کمپرسورها بر اساس تقاضای واقعی بار، و بازیابی حرارت تولید شده توسط کمپرسورها برای گرمایش فضا یا آب، میتواند به صرفهجوییهای عظیمی منجر شود.

بهینهسازی سیستمهای پمپاژ و فن

انتخاب صحیح اندازه پمپها و فنها برای کاربرد مورد نظر.

استفاده از درایوهای فرکانس متغیر (Variable Frequency Drives – VFD) برای تنظیم دقیق سرعت بر اساس نیاز بار.

نگهداری منظم (شامل بررسی روانکاری، تمیزی پرهها، و تراز بودن شفتها) از جمله اقداماتی است که راندمان این سیستمها را افزایش داده و مصرف انرژی آنها را کاهش میدهد.

ارتقاء تکنولوژی و نگهداری پیشگیرانه

جایگزینی با تجهیزات پربازده

سرمایهگذاری برای جایگزینی موتورهای الکتریکی قدیمی، بویلرهای کمبازده، کورههای صنعتی فرسوده و سایر تجهیزات پرمصرف با مدل های جدیدتر که دارای گواهینامههای راندمان بالا (مانند موتورهای با راندمان IE3 یا IE4) هستند، بازدهی طولانیمدت و قابل توجهی خواهد داشت.

عایقبندی حرارتی بهینه

اتلاف حرارت از طریق سطوح بدون عایق یا با عایقبندی نامناسب در لولهها، بویلرها، کورهها، مخازن و دیوارهای ساختمانهای صنعتی، میتواند بسیار زیاد باشد.

سرمایهگذاری در عایقبندی صحیح و بهروز، به کاهش چشمگیر مصرف سوخت برای گرمایش یا سرمایش و حفظ دمای مطلوب در فرآیندها منجر میشود.

نگهداری و تعمیرات پیشگیرانه (Predictive/Preventive Maintenance)

نگهداری منظم و برنامهریزیشده تجهیزات، از کاهش راندمان ناشی از فرسودگی، آلودگی یا عدم تنظیم صحیح جلوگیری می کند.

این شامل تمیز کردن مبدلهای حرارتی، تنظیم دقیق مشعلها، بررسی تلههای بخار، و اندازهگیری دقیق پارامترهای عملکردی است.

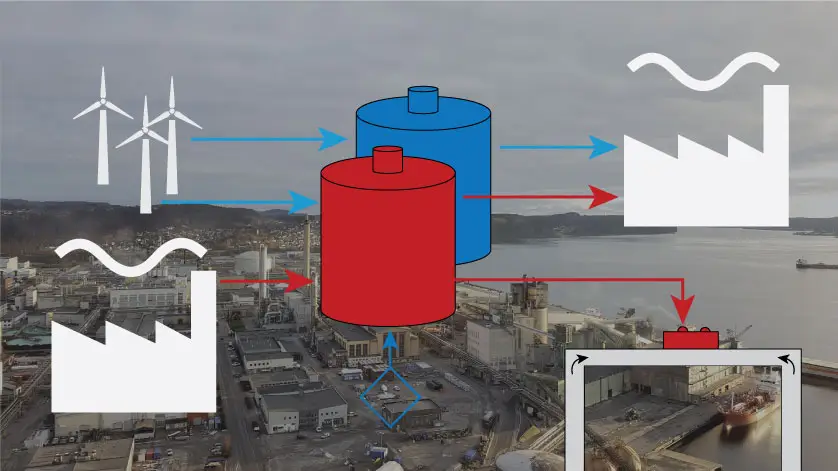

مدیریت بار و پاسخ به تقاضا: هوشمندی در مصرف

کاهش پیک مصرف (Peak Shaving)

این استراتژی، همانطور که قبلاً توضیح داده شد، شامل استفاده از سیستمهای ذخیرهسازی انرژی (مانند باتریهای صنعتی) برای تامین برق در ساعات اوج مصرف شبکه (که تعرفهها بسیار بالاتر است) است.

این سیستمها در ساعات غیرپیک (با تعرفه پایین) شارژ میشوند و به این ترتیب، هزینههای پیک مصرف را به شدت کاهش می دهند.

همچنین، امکان شیفت بار، یعنی تغییر زمان انجام برخی فرآیندهای پرمصرف به ساعات غیرپیک، نیز وجود دارد.

برنامههای پاسخ به تقاضا (Demand Response – DR)

مشارکت صنایع در برنامههای DR که توسط شرکتهای برق یا مدیریت شبکه ارائه میشوند، به آنها امکان میدهد در ازای دریافت مشوقهای مالی، مصرف برق خود را در زمانهای حساس یا بحرانی شبکه (مثلا در اوج تقاضا یا زمان کمبود تولید) به طور موقت کاهش دهند.

این امر به پایداری شبکه کمک کرده و برای صنعت نیز درآمدزایی میکند.

ادغام انرژی های تجدیدپذیر و تولید همزمان برق و حرارت

تولید انرژی تجدیدپذیر در محل (On-site Renewable Energy Generation)

نصب و استفاده از پنلهای خورشیدی فتوولتائیک بر روی پشتبامها یا زمینهای خالی کارخانه، توربینهای بادی کوچک، یا سیستمهای تبدیل زیستتوده به انرژی، میتواند بخشی از نیاز انرژی صنعت را به صورت پاک و با کاهش وابستگی به شبکه تامین کند.

تولید همزمان برق، حرارت و سرما (Combined Heat and Power – CHP / Trigeneration)

سیستمهای CHP از یک منبع سوخت (غالبا گاز طبیعی) برای تولید همزمان برق و حرارت (به شکل بخار یا آب گرم) استفاده میکنند.

در سیستمهای تریژنیریشن، تولید سرما نیز به آن اضافه میشود.

این سیستمها به دلیل بازیابی حرارت اتلافی برای کاربردهای مفید، راندمان کلی بسیار بالایی (حتی تا 80-90 درصد) دارند که به صرفهجویی عظیم در مصرف سوخت منجر میشود.

آموزش، فرهنگ سازی و سیستم های مدیریت انرژی ISO 50001

توانمندسازی نیروی انسانی

آموزش مستمر کارکنان در تمام سطوح، از اپراتورهای خط تولید تا مدیران ارشد، در مورد اهمیت صرفهجویی انرژی، روشهای صحیح بهرهبرداری از تجهیزات، و شناسایی فرصتهای بهبود، حیاتی است.

فرهنگسازی و ایجاد حس مسئولیتپذیری در قبال مصرف انرژی، میتواند به نتایج غیرمنتظرهای منجر شود.

پیادهسازی استاندارد ISO 50001

این استاندارد بینالمللی چارچوبی سیستماتیک برای مدیریت انرژی در سازمانها ارائه میدهد.

پیادهسازی ISO 50001، به صنایع کمک میکند تا یک رویکرد ساختاریافته برای پایش، اندازهگیری، تحلیل و بهبود مستمر عملکرد انرژی خود داشته باشند و به اهداف بهینهسازی دست یابند.

چالشها و چشم انداز آینده بهینهسازی انرژی در صنایع

با وجود تمامی مزایای بیشمار، پیادهسازی برنامههای جامع بهینهسازی مصرف انرژی در صنایع بزرگ با چالشهایی نیز همراه است.

هزینههای اولیه سرمایهگذاری بالا برای خرید تجهیزات جدید و سیستمهای پیشرفته، مقاومت در برابر تغییر در فرآیندهای سنتی، و کمبود نیروی انسانی متخصص و آشنا به تکنولوژیهای نوین انرژی از جمله این موانع هستند.

علاوه بر این، عدم قطعیت در سیاستهای حمایتی دولت و نوسانات قیمت انرژی نیز میتواند برنامهریزی بلندمدت را دشوار کند.

با این حال، چشمانداز آینده نویدبخش است.

پیشرفتهای سریع در فناوریهای دیجیتال (مانند اینترنت اشیاء – IoT)، هوش مصنوعی و یادگیری ماشین، امکان تحلیل دقیقتر داده های مصرف انرژی، پیشبینی الگوهای تقاضا، و بهینهسازی خودکار فرآیندها را فراهم میآورد.

همچنین، توسعه شبکههای هوشمند (Smart Grids) و راهکارهای نوین ذخیرهسازی انرژی، فرصتهای بیسابقهای برای صنایع ایجاد خواهد کرد تا به سمت یک اکوسیستم انرژی کارآمدتر و پایدارتر حرکت کنند.

برای صنایع بزرگ، پذیرش و سرمایهگذاری در این فناوریها و رویکردها، نه تنها یک اقدام زیستمحیطی، بلکه یک ضرورت استراتژیک برای حفظ رقابتپذیری و تضمین بقا در دنیای آینده خواهد بود.

گردآوری: شرکت سپهر انرژی